Matrices para máquinas de pellets

Determinación de la calidad de las partículas:El tamaño de los poros y la relación de aspecto del molde determinan directamente la densidad, la dureza y la velocidad de moldeo de las partículas, que son clave para garantizar el valor del producto final.

Impacto en la eficiencia de la producción:La tasa de perforación optimizada y la estructura interna pueden mejorar significativamente la velocidad y el rendimiento de descarga, al tiempo que reducen eficazmente el consumo de energía de la unidad.

Excelente resistencia al desgaste y durabilidad:El uso de acero aleado y procesos especiales como carburación y temple hacen que la superficie del molde sea extremadamente dura, con fuerte resistencia a la fatiga y una larga vida útil.

Fuerte adaptabilidad a las materias primas:Al cambiar moldes con diferentes parámetros, la misma máquina puede adaptarse de manera flexible a las necesidades de granulación de diversas materias primas, como astillas de madera, paja y piensos.

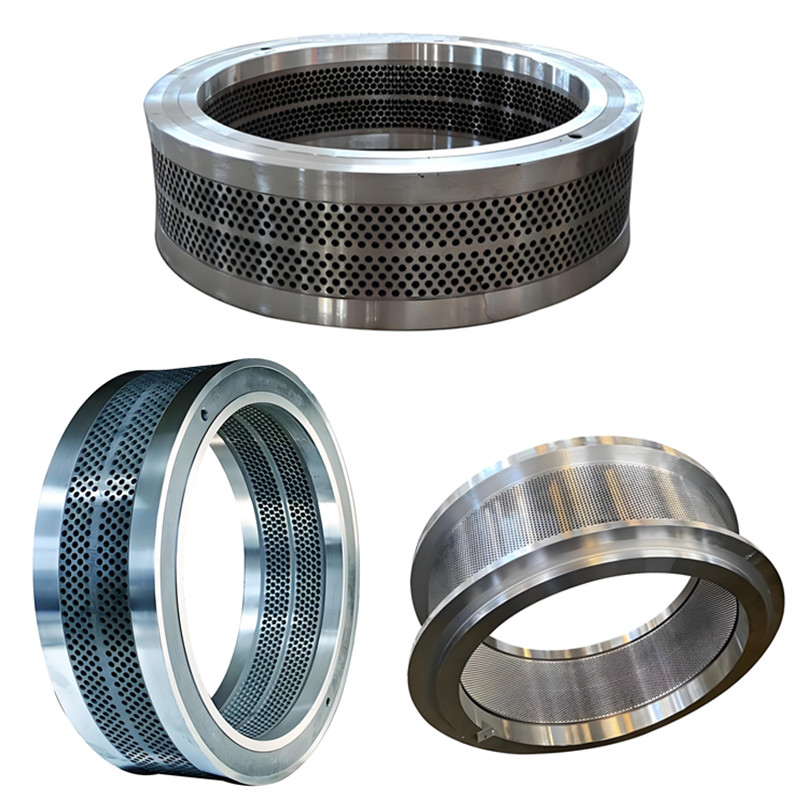

El molde de la prensa de pellets es un disco o anillo metálico con numerosos orificios perforados con precisión. Sirve no solo como plantilla para la formación de los pellets, sino también como componente crucial para lograr la extrusión, la fricción y el aumento de temperatura. El molde trabaja en conjunto con el rodillo de presión, forzando la materia prima a través de los orificios bajo una presión inmensa, densificándola y solidificándola así en pellets cilíndricos.

Molde anular: anillo giratorio de paredes gruesas con rodillo de presión interno. Alta capacidad de producción, gran durabilidad y calidad uniforme de las partículas. Funcionamiento estable, ideal para la producción continua a gran escala. Producción comercial e industrial: la principal opción para plantas de piensos, pellets de madera y fertilizantes.

Troquel plano: disco estacionario horizontal con un rodillo de presión giratorio encima. Tiene una estructura sencilla, bajo costo y fácil reemplazo. Presenta una adaptabilidad moderada a diversas materias primas, pero la producción de una sola máquina suele ser baja. Es adecuado para la producción a pequeña y mediana escala, así como para la producción experimental: granjas, talleres y empresas emergentes de biocombustibles.

1. Material del molde y tratamiento térmico

Requisitos básicos: alta resistencia al desgaste, alta resistencia mecánica y suficiente tenacidad.

Material comúnmente utilizado: acero aleado de alta calidad (como 20CrMnTi).

Proceso clave: Carburización y temple. Al infiltrar elementos de carbono en la superficie del molde y templarlo, adquiere la característica de "dureza exterior y tenacidad interior": la superficie es extremadamente dura para resistir el desgaste, mientras que el núcleo permanece tenaz para evitar grietas.

2. Parámetros del orificio de la matriz

Tamaño de poro: Determina el diámetro de las partículas. Cuanto menor sea el tamaño de poro, menor será el rendimiento y mayor la presión necesaria.

Relación de aspecto: se refiere a la relación entre la longitud efectiva del orificio del molde y su diámetro. Es el alma del diseño de moldes.

Alta relación de aspecto: alta resistencia a la extrusión, alta densidad de partículas y dureza, pero menor producción y mayor consumo de energía.

Relación de aspecto pequeña: las partículas se forman rápidamente y el rendimiento es alto, pero las partículas pueden ser sueltas y frágiles.

Conicidad de la entrada de alimentación: Una conicidad optimizada puede guiar la materia prima suavemente hacia la zona de compresión, reduciendo el consumo de energía y el desgaste del molde.

3. Tasa de perforación y espesor de pared

Partiendo de la premisa de garantizar la resistencia estructural del molde, una mayor porosidad implica más canales de descarga, lo que ayuda a aumentar la producción.

Rodaje de moldes nuevos: Es necesario utilizar materiales blandos mezclados con aceite (como salvado de arroz y serrín mezclado con aceite) durante al menos 1 hora de rodaje para alisar las paredes internas de los orificios del molde.

Selección adecuada de materiales: Las diferentes materias primas (como madera dura, paja y pienso) tienen diferentes estructuras de fibra y coeficientes de fricción, lo que requiere moldes con diferentes relaciones de aspecto y tamaños de poro.

Desgaste uniforme: Es necesario ajustar regularmente la holgura entre el rodillo de presión y el molde para garantizar un desgaste uniforme entre ambos, prolongando así su vida útil.

Limpieza e inspección periódicas: El molde debe limpiarse a fondo durante los periodos de inactividad para evitar el endurecimiento del material y la obstrucción. Compruebe periódicamente la suavidad de la pared interior del orificio del molde y sustitúyala inmediatamente si detecta un desgaste excesivo o dificultades de descarga.