Accesorios para rodillos de peletizadora

1. Selección de materiales de primer nivel, excelente resistencia al desgaste.

2. Diseño estructural de precisión, amplia adaptabilidad.

3.Alta eficiencia y ahorro de energía, mejorar la eficiencia de producción

4. Resistencia a la corrosión y al impacto, se adapta a duras condiciones de trabajo.

Introducción del producto

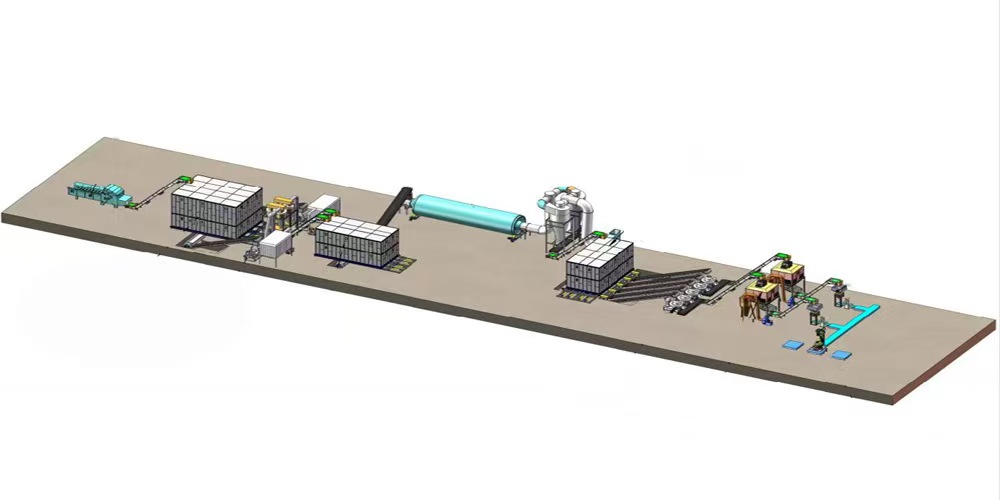

Este rodillo para peletizadora está especialmente diseñado para diversas peletizadoras de matriz anular y plana, centrándose en tres necesidades fundamentales: resistencia al desgaste, alta eficiencia y estabilidad. Utilizando materiales de aleación y hierro fundido de alta calidad, combinados con un diseño estructural de precisión y tecnología profesional de tratamiento térmico, es adecuado para procesar diversas materias primas como aserrín, cáscara de palmiste, paja y fertilizantes orgánicos, mejorando considerablemente la eficiencia de la peletización y la vida útil del equipo. Además, es un componente clave y mejorado para las líneas de producción de granulación industrial.

Ventajas principales

Material de primer nivel · Súper resistencia al desgaste: materiales base seleccionados de alta calidad, como acero para rodamientos GCR15 y acero de aleación 20CrMn, procesados mediante tratamiento térmico de cementación y templado a baja temperatura, la dureza alcanza HRC60-65, la resistencia al desgaste es 3 veces mayor que la de los rodillos de acero al carbono ordinarios, la vida útil es de hasta 800-1500 horas, lo que permite manejar fácilmente los desafíos de desgaste de diversas materias primas.

Diseño de precisión · Amplia adaptabilidad: La superficie adopta un diseño multipatrón de panal, festoneado y corrugado. El diseño de panal garantiza un desgaste uniforme del molde anular, el festoneado evita el deslizamiento lateral del alimento acuático y el corrugado mejora la tracción de las materias primas de biomasa. El diseño de eje excéntrico de precisión permite un ajuste libre de la separación entre el rodillo y el molde anular. Compatible con peletizadoras de tipo 350-1250, instalación directa sin modificaciones.

Alta eficiencia y ahorro de energía · Mejora de la producción: la disposición uniforme y la estructura mecánica optimizada garantizan un funcionamiento estable sin vibración, aumentando considerablemente el área de prensado efectiva, la tasa de formación de pellets supera el 95 % y el consumo de energía del equipo se reduce entre un 15 y un 20 %; El diseño del rodillo cónico reduce la resistencia y evita el deslizamiento del material; la producción es un 20% mayor que la de los rodillos comunes, lo que reduce significativamente el costo unitario de producción.

Diseño modular · Fácil instalación y mantenimiento——Estructura compacta y liviana, el diseño modular no requiere herramientas profesionales, una persona puede completar el reemplazo en 15 minutos; equipado con una interfaz de lubricación automática, la lubricación regular puede mantener un rendimiento óptimo y reducir la frecuencia de mantenimiento; Los accesorios están disponibles durante todo el año y las piezas de desgaste clave se pueden almacenar previamente para acortar eficazmente el tiempo de inactividad.

Resistencia a la corrosión y al impacto · Adaptación a condiciones adversas: los materiales de hierro fundido con alto contenido de cromo y carburo cementado tienen una excelente resistencia a la corrosión, son adecuados para procesar materias primas que contienen impurezas o son corrosivas, como fertilizantes orgánicos y materiales químicos; el material de acero de aleación combina resistencia y tenacidad, puede soportar cargas de impacto de arranques y paradas frecuentes, lo que respalda la producción continua de alta intensidad las 24 horas.

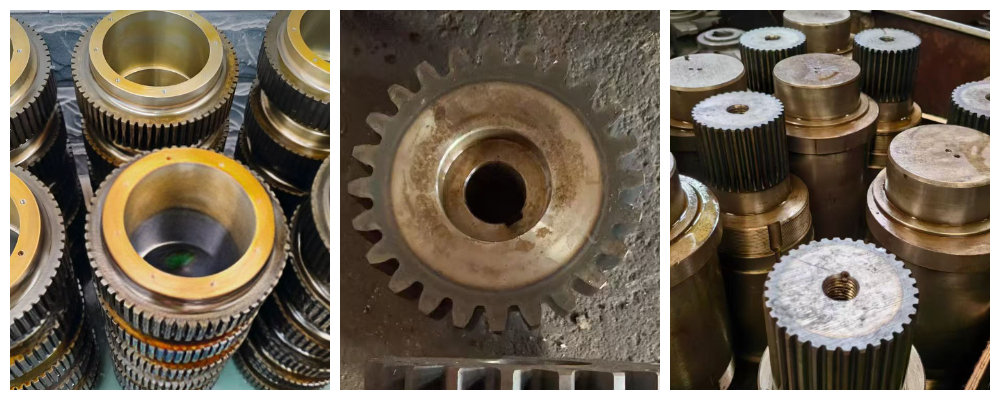

Detalles del producto y artesanía

Tecnología de procesamiento de materiales

Las materias primas se prueban y seleccionan estrictamente para determinar su composición, y se utiliza tecnología de fundición al vacío para eliminar las impurezas y garantizar la pureza del material; procesamiento de precisión mediante tornos CNC, con tolerancia dimensional controlada dentro de ±0,02 mm para garantizar un ajuste perfecto con los molinos de pellets; tratamiento térmico de carburación de superficie, profundidad de capa endurecida uniforme (2-3 mm), distribución de dureza constante, evitando un desgaste local excesivo; finalmente, se realizan pruebas de detección de fallas por ultrasonidos y de equilibrio dinámico para garantizar que no haya grietas internas ni vibraciones operativas.

Pantalla de detalles clave

① Patrón de la superficie del rodillo: procesado por tecnología de fresado de precisión, profundidad del patrón de 1,5-3 mm, mejorando la fuerza de agarre del material; ② Posición de montaje del cojinete: tratamiento de temple de alta frecuencia, dureza HRC58-60, que extiende la vida útil del cojinete; ③ Estructura de sellado: diseño de sello de aceite doble, que evita que entre polvo al interior, protege los cojinetes y los ejes excéntricos; ④ Interfaz de conexión: diseño de rosca estandarizada, compatible con las interfaces de las principales marcas de molinos de pellets, gran versatilidad.

Estándares de inspección de calidad

Cada lote de rodillos se somete a una triple inspección de calidad: ① Prueba de composición del material (analizador espectral): garantizar que los materiales cumplan con los estándares; ② Prueba de precisión dimensional (máquina de medición de coordenadas): verificar tolerancias dimensionales clave; ③ Prueba de rendimiento (máquina de prueba de condiciones de trabajo simuladas): funcionamiento continuo durante 24 horas a 80 ℃ de temperatura alta y 20 MPa de presión, probando la cantidad de desgaste y la estabilidad, y solo saliendo de la fábrica después de pasar.

Escenarios de aplicación

✅ Producción de energía de biomasa: Granulación de materias primas como aserrín, paja y cáscara de palmiste;

✅ Procesamiento de alimentos: Alimentos para ganado y aves de corral (maíz, harina de soja), alimentos acuáticos, pellets de forraje;

✅ Producción de fertilizantes orgánicos: Granulación de estiércol animal y paja como fertilizante orgánico;

✅ Pellets químicos: Formación de materias primas químicas poco corrosivas.

Equipo de procesamiento de la empresa

![Rodillo de prensa de peletizadora Rodillo de prensa de peletizadora]() Garantía de servicio

Garantía de servicio

①Período de garantía:Garantía de 1 año para componentes principales, reemplazo gratuito por problemas de calidad bajo uso normal;

②Apoyo técnico:Consulta técnica en línea 24/7, proporcionando videos de instalación y manuales de mantenimiento, orientación remota para la puesta en marcha;

③Servicio de personalización:Apoyo a la personalización del tamaño, material y patrón del rodillo según los planos del equipo, las características de la materia prima y los requisitos de producción;

④Logística y embalaje:Embalaje de madera a prueba de golpes, compatible con transporte marítimo, aéreo y exprés, proporcionando documentos completos de despacho de aduana (factura comercial, lista de embalaje, documentos de certificación).